На протяжении последних десятилетий металлургические заводы с дымящими трубами были признаком быстро развивающейся экономики и роста промышленности. Однако благодаря тому, что сейчас придается большое значение сокращению количества выделяемых вредных газов, современные металлургические предприятия во всем мире должны работать более эффективно и уделять больше внимания вопросам экологии. Это означает, что металлургические заводы должны потреблять меньше энергии и свежей воды, что способствует сокращению количества выделяемых отходящих газов и сточных вод.

В связи с этим металлургическим предприятиям необходимо уделять больше внимания переработке и очистке воды, используемой для орошения отходящих газов и промышленных сточных вод для их вовлечения в оборот и создания бессточных систем. Побочный эффект создания оборотных систем – образование шламов, которые должны быть утилизированы. Шламы доменного производства по своему составу схожи с исходной шихтой и имеют в своем составе до 40–45% железа в оксидах, около 20% углерода, а также оксиды кальция, магния и другие элементы, входящие в шихту. В этой связи возникает вопрос возможности повторного использования таких отходов – твердые вещества могут направляться в агломерационное производство, а вода – обратно в производственный процесс оборотного водоснабжения.

В основном шламы доменного производства подвергаются обезвоживанию. Редко, но иногда такое все еще происходит, шламы направляются для хранения в шламохранилищах открытого типа. При использовании традиционных шламохранилищ высока вероятность просачивания растворов в грунтовые воды, что дополнительно увеличивает нагрузку на окружающую среду.

Как правило, на крупных предприятиях, комплексы обезвоживания которых проектировались еще в прошлом веке, для обезвоживания шламов применяются дисковые вакуумные фильтры, реже камерные и ленточные фильтр-прессы. Современные металлургические предприятия выбирают наиболее эффективное оборудование, например, декантерные центрифуги, в которых обезвоживание происходит под действием центробежной силы.

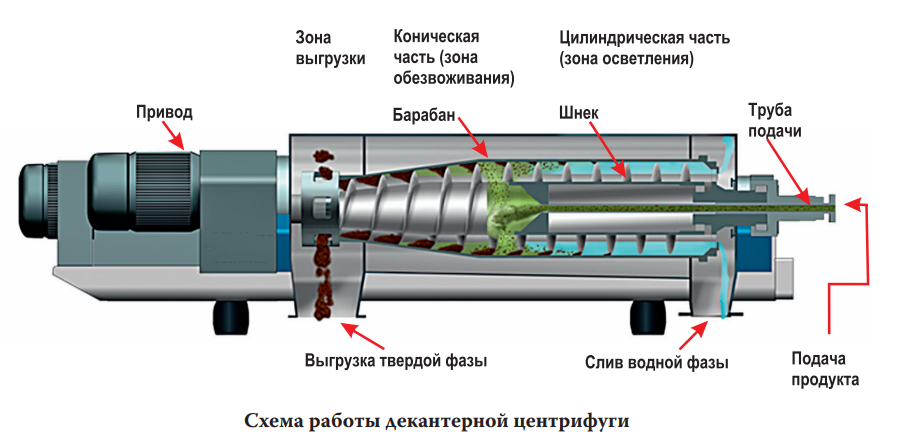

Декантер представляет собой емкость для осаждения частиц. В декантерной центрифуге разделение твердой и жидкой фаз происходит под воздействием центробежной силы. Во вращающемся барабане центрифуги под действием центробежной силы твердые частицы, которые тяжелее жидкости, перемещаются к стенке барабана. Продукт, подлежащий разделению, подводится в загрузочную зону шнека декантера через центральную трубу. Здесь он разгоняется в щадящем режиме в направлении вращения шнека и поступает через отверстия в корпусе шнека в полость барабана декантера.

Барабан декантера имеет форму цилиндра, переходящего в конус, и вращается со скоростью, соответствующей конкретной задаче по разделению. Продукт в поле действия центробежных сил распределяется по внутренней стенке барабана центрифуги, образуя концентрический слой. Твердые частицы, содержащиеся в продукте, осаждаются под воздействием центробежной силы на внутренней поверхности барабана.

Длина цилиндрической части, а также угол конической части барабана могут быть изменены при изготовлении декантера с учетом конкретной задачи разделения.

Шнек декантера вращается с более низкой дифференциальной скоростью относительно барабана и продвигает осажденную твердую фазу в направлении конической части барабана. Данная дифференциальная скорость определяет время пребывания осадка в барабане декантера. Время пребывания твердой фазы в барабане – основной фактор, определяющий достигаемую степень обезвоживания.

Через разгрузочные отверстия в конической части барабана твердая фаза под действием центробежной силы попадает в разгрузочную камеру и сбрасывается вниз. Очищенная жидкость (жидкая фаза) течет к цилиндрической части барабана и выходит через отверстия в его крышке. Далее очищенная жидкость под воздействием центробежной силы попадает в неподвижную камеру и сливается самотеком.

По сравнению с фильтрующим оборудованием для обезвоживания шламов декантер обладает рядом преимуществ, главными из которых являются их компактность, продолжительный жизненный цикл и низкая стоимость.

Именно эти аспекты являлись ключевыми при выборе оборудования для проекта строительства узла механического обезвоживания АО «Надеждинский металлургический завод» г. Серов. Рассматривался вариант строительства нового здания для размещения оборудования с производительностью 25 м3 /ч по исходному шламу с учетом резервирования мощностей.

Предварительно проектной организацией были предложены две концепции строительства узла механического обезвоживания: первая – при помощи дискового вакуумного фильтра, вторая – при помощи декантерных центрифуг.

Требуемый объем помещения для установки вакуумных прессов в 3,5 раза больше, чем для установки декантерных центрифуг. В отличие от вакуумных фильтров, процесс обезвоживания в декантерных центрифугах проходит в закрытом пространстве. Следовательно, отсутствует испарение влаги, и для помещения не требуются усиленная вентиляция и отопление. Кроме того, для установки декантерных центрифуг не нужно массивных фундаментов и металлоконструкций, как для монтажа вакуумного фильтра. Это также позволило заказчику избежать больших капитальных затрат, связанных со строительством помещения. Исходя из сравнения потребности в расходных материалах и объемов работ по техническому обслуживанию декантерных центрифуг и вакуумных фильтров, можно сделать вывод, что операционные расходы для декантеров значительно ниже, чем для вакуумных фильтров. Следовательно, стоимость владения декантерных центрифуг также ниже стоимости владения вакуумных фильтров, и срок окупаемости капиталовложений более короткий.

Основываясь на предоставленных данных, заказчик остановил свой выбор на декантерных центрифугах Flottweg и решил провести промышленные испытания мобильной установки в условиях предприятия для подтверждения высокой эффективности работы оборудования и определения технологических показателей обезвоживания для дальнейшего проектирования. Испытания были проведены в 2017 г. При проведении испытаний остаточная влажность обезвоженной твердой фазы составила в среднем 22% (от 19 до 25% в зависимости от режима работы декантера). В отводимой водной фазе остаточное содержание взвешенных веществ составляло от 20 до 100 мг/л, что было высоко оценено независимой экспертизой.

Проектирование узла механического обезвоживания было завершено в 2019 г.

В настоящее время ведется строительство здания, поставка оборудования – в июле, пуск установки намечен на сентябрь 2021 г.

Компания Flottweg занимается разработкой и производством центрифуг свыше 60 лет и является одним из ведущих производителей декантеров. Ни один производитель декантеров не имеет такого большого опыта их применения для обезвоживания шламов мокрой газоочистки доменного и конвертерного производств и сточных вод металлургических предприятий.

Важным аргументом для эксплуатирующих организаций является надежность, высокие эксплуатационные характеристики, а также проверенное временем знаменитое немецкое качество. Оптимальная защита от износа – решающий фактор при использовании декантеров на металлургических предприятиях. В экстремально тяжелых условиях работы декантеры Flottweg надежно защищены от износа специальными твердосплавными пластинами на основе карбида вольфрама и втулками из карбидокремниевой керамики.

Срок службы элементов, обеспечивающих высокую износостойкость декантеров, как правило, превышает 15 000 рабочих часов, а срок службы оборудования в целом превышает 20 лет.

Flottweg поставляет на металлургические предприятия комплексные установки, включающие в себя декантеры, насосы, буферные емкости с системой автоматического регулирования плотности суспензии, станцию подготовки и дозирования флокулянтов, пульты управления и т.д. Фирма Flottweg поставляет установки «под ключ»: выполняет трубную обвязку, кабельные соединения, производит шефмонтаж и пусконаладку оборудования.

В целом, декантеры Flottweg представляют собой простое и эффективное решение для металлургических предприятий, потому что нет смысла нести крупные расходы за утилизацию того, что можно использовать повторно. Данный фактор позволяет увеличить эффективность производства и уменьшить загрязнение окружающей среды.

Заказчиками Flottweg являются крупнейшие мировые металлургические холдинги: ArcelorMittal в Бельгии, предприятия Германии, Чехии, Ruuki (Финляндия) и др. Оборудование Flottweg находится в эксплуатации на этих предприятиях не один десяток лет непосредственно для обезвоживания шламов доменного производства. На российском рынке немецкий производитель представлен уже более 30 лет, заказчиками его оборудования являются такие предприятия, как Оскольский электрометаллургический комбинат, НЛМК-Калуга, Магнитогорский металлургический комбинат, Выксунский металлургический завод.