Большую проблему для нормальной эксплуатации горно-обогатительных комбинатов (ГОК) составляют шахтные и подотвальные воды, которые дo отвода в поверхностные водные объекты должны проходить очистку: воды c повышенным содержанием механических примесей отстаиваются в прудах-накопителях; кислые воды подвергаются нейтрализации, в результате которой образуются шламовые воды, состоящие в основном из гипса (в случае нейтрализации известковым молоком) и гидроокисей различных металлов. Сброс таких вод невозможен ввиду высокого содержания в них взвешенных веществ.

Рассмотрим, как эта проблема решается на Учалинском ГОКе.

Очистные сооружения шахтных и подотвальных вод (ОСШПВ) были построены в 2006 году Классическая схема очистки предусматривала нейтрализацию сточных вод и последующее их отстаивание. Ввод в эксплуатацию первой очереди очистных сооружений хотя и позволил резко снизить степень воздействия сточных вод Учалинской промплощадки на водоемы-приемники сточных вод – реки Бюйды и Кидыш, однако при их эксплуатации обозначились дополнительные проблемы: при сбросе шламов ОСШПВ через хвостовой лоток обогатительной фабрики в хвостохранилище происходило заиливание вертикальных отстойников, плохой намыв пляжей, «зарастание» гипсовыми отложениями многочисленных трубопроводов и вследствие этого снижение производительности очистных сооружений до 8,5 тыс. м3 /сут.

Для устранения данных проблем было принято решение по прекращению сброса шлама ОСШПВ вместе с хвостовой пульпой. В связи с этим для решения проблемы утилизации шлама ОСШПВ назрела необходимость в строительстве узла механического обезвоживания осадка.

Взаимодействие немецкого производителя промышленного оборудования Flottweg с АО «Учалинский ГОК» началось в 2013 году. Так как образующийся после нейтрализации и отстаивания шахтных и подотвальных вод осадок в количестве 1500–1800 м3 /сут не мог быть утилизирован, перед специалистами Flottweg ставилась задача в решении данной проблемы с получением дополнительных объемов операционной воды.

После проведения разносторонних испытаний оборудования Flottweg инженеры комбината констатировали высокие результаты, и руководство предприятия приняло решение о применении и приобретении этого оборудования. При этом учитывалось, что по сравнению с другими технологиями обезвоживания центрифуги Flottweg имеют ряд преимуществ: меньшую площадь для размещения оборудования, закрытую конструкцию, увеличенный объем извлечения полезного продукта, большие интервалы между техническим обслуживанием, минимальный простой, отсутствие необходимости в дополнительных расходных материалах и вспомогательных компонентах.

Строительство второй очереди очистных сооружений началось с установки на станции нейтрализации узла обезвоживания осадка двух декантеров Flottweg C7E-4/454 HTS, в которых происходит разделение нейтрализованных промышленных стоков на осветленную часть и обезвоженный осадок.

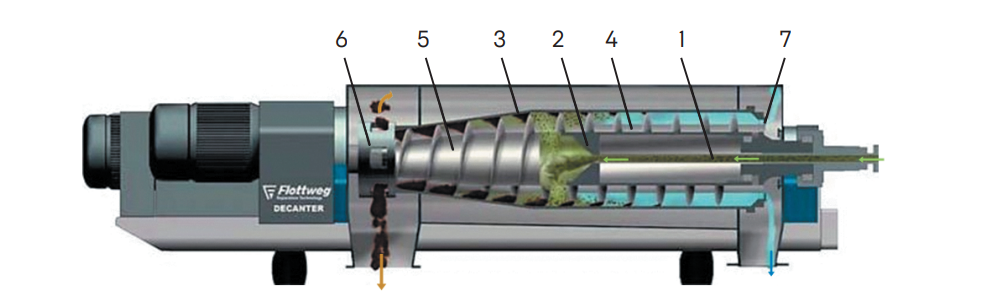

Рисунок 1. Декантер Flottweg для отделения твердого вещества от жидкости с отводом жидкой фазы самотеком

Принцип функционирования декантера. Рисунок 1. Через расположенную в центре подводящую трубу 1 продукт направляется в приемную камеру 2 корпуса шнека, а оттуда после предварительного ускорения попадает через загрузочные окна во внутреннее пространство барабана 3. Барабан декантера имеет цилиндрическо-коническую форму. Он вращается с числом оборотов, соответствующим определенной функциональной задаче. Здесь продукт достигает полной окружной скорости и прилегает в виде цилиндрического кольца к поверхности барабана. Содержащиеся в продукте твердые вещества под воздействием центробежной силы оседают на внутренней поверхности 4 барабана. Длина цилиндрической части барабана и угол конической части определяются в зависимости от типа продукта и задачи по разделению.

Шнек 5 декантера вращается с иным, чем у барабана, числом оборотов и перемещает осажденные твердые вещества в направлении конической части барабана. Разность оборотов определяет время нахождения твердых веществ в барабане, которое среди прочего имеет решающее значение для достижения оптимального содержания сухого вещества и может регулироваться за счет изменения числа оборотов шнека.

Шнек также производится с определенным шагом витка и, в зависимости от типа продукта и задачи по разделению, может быть однозаходный либо многозаходный. Осадок с требуемым содержанием сухого вещества выгружается через разгрузочные окна 6, расположенные в конической части барабана, в камеру для твердых веществ и далее в шахту выгрузки.

Рисунок 2. Комплекс по обезвоживанию осадка шахтных и подотвальных вод Учалинского ГОК

Затворное устройство (опция). Осветленная жидкость поступает в цилиндрическую часть барабана и вытекает через отверстия в крышке 7. В этих отверстиях находятся точно настраиваемые переливные перегородки 7, с помощью которых регулируется уровень осветляемой жидкости в барабане. Жидкость (центрат) собирается в камере сбора центрата и отводится самотеком.

Результаты внедрения на Учалинском ГОК. В настоящее время в эксплуатации находятся три центрифуги Flottweg С7Е – две рабочих и одна резервная. Рисунок 2. С учетом объема нейтрализуемых шахтных и подотвальных вод оборудование Flottweg вырабатывает 50–80 м3 /ч осадка, при этом дополнительно извлекается до 1500 м3 /сут очищенной воды, пригодной для повторного использования. Центрифуги легко управляются при минимальной технической поддержке.

Ввод в эксплуатацию декантеров Flottweg позволил снизить в среднем в 4–8 раз объем утилизируемых отходов и соответственно затраты на их утилизацию. Одновременно улучшилось качество очистки воды от тяжелых металлов.